实验一 典型零件的热模锻分析

一、实验目的

培养学生综合利用DEFORM有限元软件进行金属塑性成形加工手段的模拟能力。

二、实验任务

(1) 熟悉DEFORM有限元软件的操作命令。

(2) 通过热模锻有限元模拟成形过程,了解热模锻的工艺特性,熟悉热模锻模拟前处理、求解和后处理等操作过程。

(3) 通过热模锻有限元模拟成形过程,了解工件在成形过程中的应力变化情况,工件几何尺寸的变化情况等。

三、实验要求

(1)实验报告需写上初始设置参数,如总模拟步数、模拟计算步长、对象网格数、对象材料、运动速度、摩擦系数等相关资料。

(2)实验报告上配有相应的分析结果模拟图及数据。

四、实验步骤

4.1 问题描述与分析

以DEFORM软件提供的几何体作为工件和模具,构成热模锻的分析对象,其中模具材料为热作模具钢,工件从加热炉中取出的初始温度为1000~2000F。(具体温度值由个人自己确定)

非等温热模锻仿真过程不仅要模拟模锻过程,还要模拟热传导过程。因此,整个仿真模拟过程分为以下三个阶段进行:

(1)第一个模拟阶段——热传导过程:工件加热后移动到模具的过程中,在空气中的移动时间为5~30秒(具体数值由个人自己确定),该阶段工件与外界环境发生热传导。

(2)第二个模拟阶段——热传导过程:工件移至到下模上后,在进行锻造之前,停留在下模具上的时间为2~10秒(具体数值由个人自己确定),该阶段工件与下模发生热传导。

(3)第三个模拟阶段——模锻过程:工件在上、下模作用下被锻压变形。

在分析过程中根据轴对称性,选择工件和模具的1/4对称面来进行分析,以此减小模拟时间。

4.2 第一个模拟阶段——工件与外界环境热传导模拟

1.创建新项目

打开DEFORM软件,进入DEFORM前处理界面。

2.设置模拟控制初始条件

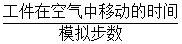

注意:设置模拟计算步长:在“Solution Step Definition”栏中选中“With Time Increment”,下拉菜单中选择“Constant”,其输入栏中输入相应值,该值= 。

。

3.输入对象模型

4.划分网格

注意:第一模拟阶段中,仅有工件与外界环境发生热传导,因此只对工件进行网格划分。

5.定义材料

6.设置热传导边界条件

第一模拟阶段中,仅有工件与外界环境发生热传导,因此只需对工件设置热传导边界条件,即进行工件的上表面、下表面、圆柱面的热传导边界条件设置。

7.生成数据库文件及分析求解

8.后处理

4.3 第二个模拟阶段——工件与下模热传导模拟

1.加载数据库

进入前处理界面,弹出的对话框,询问要打开数据库中的第几个模拟步,此处选择最后一步。

激活对象树中的工件,使其高亮显示,打开 对话框,在“Temperature”栏显示目前系统默认的温度值不再是设置的初始温度。

对话框,在“Temperature”栏显示目前系统默认的温度值不再是设置的初始温度。

2.设置模拟控制初始条件

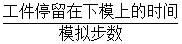

注意:设置模拟计算步长:在“Solution Step Definition”栏中选中“With Time Increment”,下拉菜单中选择“Constant”,其输入栏中输入相应值,该值= 。单击

。单击 按钮,退出模拟控制菜单。

按钮,退出模拟控制菜单。

3.对象间定位

该模拟阶段中,工件位于下模上,即需要将工件移动到了下模的上表面。

4.设置模具属性

该模拟过程中,工件与下模发生热传导,因此需要设定模具的温度。

5.模具网格划分

6.定义模具材料

7.设置热传导边界条件

进行上模的上表面、内表面、圆柱面,即除了上模两个对称面以外的所有表面的热传导边界条件设置

进行下模的上表面、下表面、圆柱面这三个表面的热传导边界条件的设置。

8.设置对象间关系

该模拟阶段只分析工件与下模之间的热传导过程,因此仅涉及传热问题,而不存在摩擦问题。

9.生成数据库文件及分析求解

10.后处理

4.4 第三个模拟阶段——模锻过程

1.加载数据库

进入前处理界面,弹出数据库中模拟步选择对话框,询问要打开数据库中的第和个模拟步,此处选择最后一步。

2.设置模拟控制初始条件

注意:设置模拟计算步长:在“Solution Step Definition”栏中选中“With Die Displacement”,下拉菜单中选择“Constant”,其输入栏中输入模拟计算步长,该值为工件最小单元边长的1/3。

3.对象间定位

该模拟阶段中,上模向下移动到工件上表面,即工件与上模存在接触关系。

4.设置变形边界条件

前两个阶段设置了热传导边界条件,该模拟阶段涉及工件的变形,因此需要设置变形边界条件。

(1)选择工件的两个对称面完成变形边界条件设置

(2)设置模具的变形边界条件

1)选中上模的两个对称面完成上模的边界条件设置。

2)选中下模的两个对称面完成上模的边界条件设置。

5.设置驱动条件

设置上模的位移驱动。

6.设置对象间关系

同时设置摩擦和热传导关系。

7.生成数据库文件及分析求解

8.后处理

五、思考题

1、网格划分大小对仿真过程的影响?

2、步长设置对仿真分析过程的影响?

实验二 挤压过程模拟分析

一、实验目的

培养学生综合利用DEFORM有限元软件进行金属塑性成形加工手段的模拟能力。

二、实验任务

(1) 熟悉DEFORM有限元软件的操作命令。

(2) 通过有限元模拟成形过程,了解工件在成形过程中的应力变化情况,工件几何尺寸的变化情况等。

三、实验要求

(1)实验报告需写上初始设置参数,如总模拟步数、模拟计算步长、对象网格数、对象材料、运动速度、摩擦系数等相关资料。

(2)实验报告上配有相应的分析结果模拟图及数据。

四、实验内容

对挤压过程仿真过程 进行以下分析:

(1)进行变形分析;或变形+热分析。

(2)调用DEFORM软件安装目录下的C:\DEFORM3D\V6_1\LABS中的几何体,DEFORM软件提供以下5组几何体:

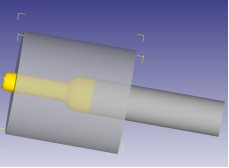

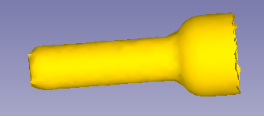

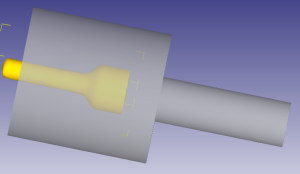

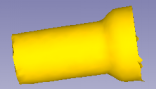

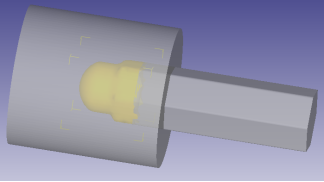

1)工件——nut-cutoff;模具——nut-die1;nut-punch1,如图1所示。

(a)组合模型 (b)分析结果

图1 工件与模具几何体1

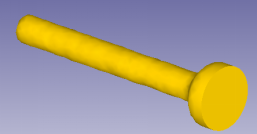

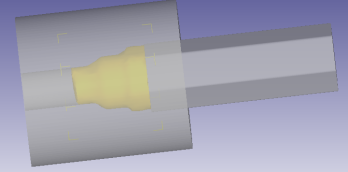

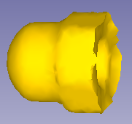

2)工件——nut-cutoff;模具——nut-die2;nut-punch2,如图2所示。

(a)组合模型 (b)分析结果

图2 工件与模具几何体2

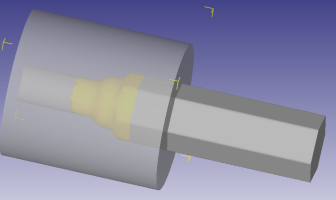

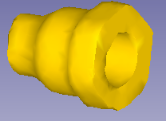

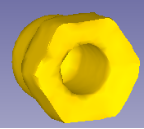

3)工件——nut-cutoff;模具——nut-die3;nut-punch3,如图3所示。

(a)组合模型 (b)分析结果

图3工件与模具几何体3

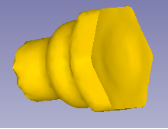

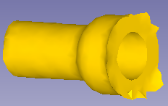

4)工件——nut-cutoff;模具——nut-die4; nut-punch4,如图4所示。

(a)组合模型 (b)分析结果

图4 工件与模具几何体4

5)工件——nut-cutoff;模具——nut-die5;nut-punch5,如图5所示。

(a)组合模型 (b)分析结果

图5 工件与模具几何体5

(3)设置各相关数据。

(4)提取分析结果的变形图及数据图。

五、思考题

1、相对网格划分、绝对网格划分、局部细划的区别?

2、在设置驱动条件时,驱动类型、运动方向和运动速度的设置对仿真过程的影响?